Progettare per ambienti estremi: come estendere il ciclo di vita dei prodotti industriali

Quando un ambiente diventa davvero estremo

Un ambiente operativo può essere definito estremo quando le condizioni di esercizio accelerano il degrado naturale dei materiali, riducendo drasticamente la vita utile del componente se non adeguatamente progettato.

L’esposizione prolungata a temperature elevate, agenti chimici aggressivi e carichi meccanici può alterare il comportamento del materiale, compromettendone progressivamente l’affidabilità nel tempo.

(Pacific Northwest National Laboratory, Materials in Extreme Environments, 2023).

Temperature elevate e stress termico continuo

Nelle applicazioni Aerospace ed Energy, lo stress termico raramente si manifesta come un evento isolato. Più spesso, i componenti operano in presenza di temperature estreme costanti o di cicli termici ripetuti, che introducono sollecitazioni interne cumulative.

La sfida ingegneristica non è quindi legata al superamento di un singolo limite termico, ma alla capacità dei materiali di mantenere nel tempo proprietà meccaniche e stabilità dimensionale, evitando fenomeni di creep, rilassamento e deformazione permanente che emergono tipicamente solo dopo migliaia di cicli operativi.

Agenti chimici e ambienti aggressivi

In molte applicazioni oil & gas e aerospaziali, i componenti sono costantemente esposti a:

carburanti

oli e fluidi tecnici

gas pressurizzati

atmosfere chimicamente attive

Queste condizioni agiscono in modo silenzioso ma continuo, riducendo progressivamente il ciclo di vita del prodotto se materiali e architettura del componente non vengono selezionati e progettati correttamente.

Vibrazioni e carichi dinamici

Le vibrazioni non rompono un componente in un solo giorno.

Lo consumano nel tempo.

Carichi ciclici, oscillazioni e sollecitazioni non uniformi accelerano la fatica del materiale, rendendo il ciclo di vita una variabile progettuale tanto critica quanto la resistenza iniziale.

Materiali avanzati e progettazione: la base per estendere il ciclo di vita

Quando l’obiettivo è allungare il ciclo di vita del prodotto, i materiali tradizionali mostrano rapidamente i loro limiti.

È in questo contesto che entrano in gioco i polimeri ad alte prestazioni.

Materiali come PEEK, ULTEM™ AM9085F, e compositi rinforzati sono progettati per:

mantenere stabilità meccanica nel lungo periodo

resistere al degrado termico e chimico

garantire prestazioni ripetibili lungo l’intero ciclo di utilizzo

Tuttavia, la sola selezione di un materiale avanzato non garantisce automaticamente un prodotto longevo.

Il modo in cui quel materiale viene processato è altrettanto determinante.

Progettare per estendere il ciclo di vita, non solo per funzionare

In ambienti estremi, un componente che “funziona” oggi può diventare domani un punto critico di guasto.

Per questo motivo, la progettazione deve spostarsi da una logica di prestazione a breve termine a un approccio orientato al ciclo di vita.

Anticipare il degrado prima che si manifesti

Allungare il ciclo di vita del prodotto significa progettare considerando:

come il materiale invecchierà nel tempo

come reagirà a sollecitazioni combinate

come evolveranno le tolleranze dimensionali

quali aree saranno maggiormente soggette a fatica

Questo approccio consente di ridurre interventi di manutenzione, tempi di fermo e sostituzioni premature, migliorando l’affidabilità complessiva del sistema.

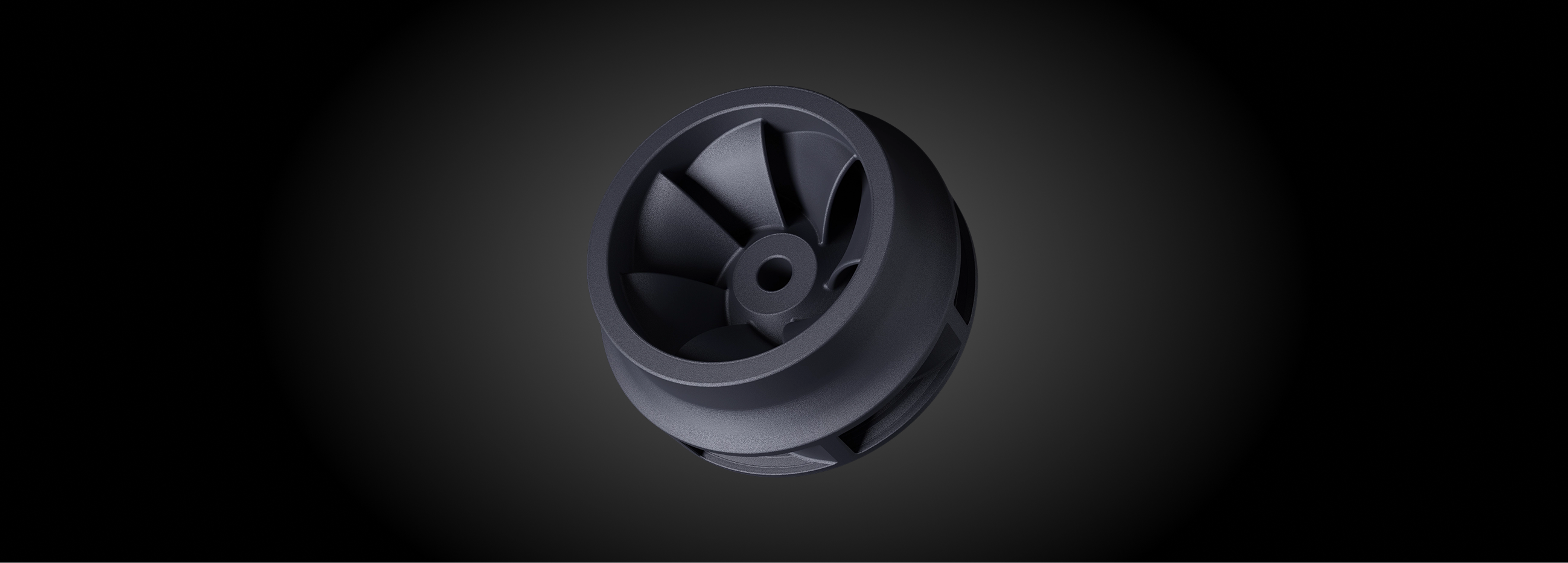

Il Design for Additive Manufacturing come strumento strategico

La manifattura additiva industriale consente agli ingegneri di intervenire direttamente sulle cause del degrado, non solo sui suoi effetti.

Attraverso il Design for Additive Manufacturing (DfAM) è possibile:

ridistribuire le sollecitazioni interne

eliminare i punti di concentrazione dello stress

integrare funzioni, riducendo giunzioni e assemblaggi

progettare geometrie che migliorano la gestione termica

In questo contesto, la manifattura additiva non rappresenta semplicemente una scelta produttiva, ma una vera e propria leva progettuale per estendere il ciclo di vita del prodotto.

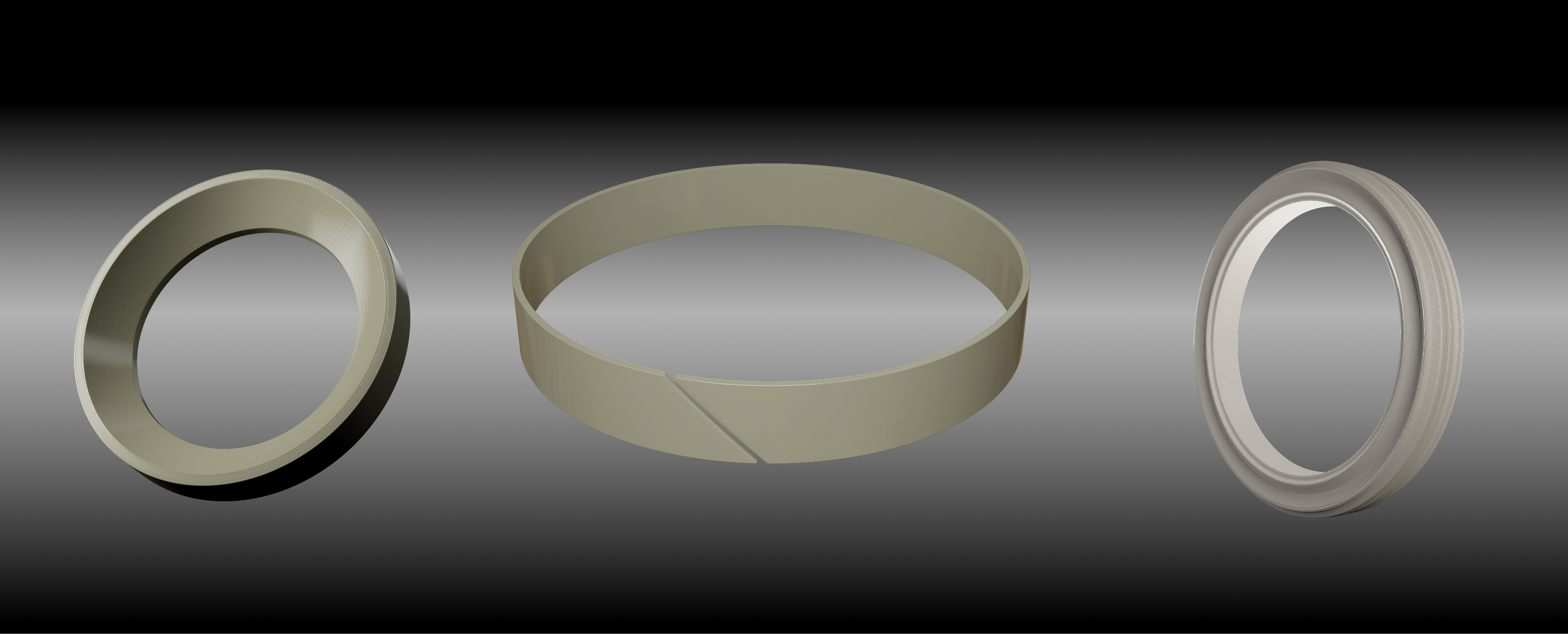

I seguenti esempi rappresentano casi studio di O-ring custom sviluppati per applicazioni Oil & Gas, in cui l’estensione del ciclo di vita, la resistenza chimica e la stabilità dimensionale in condizioni operative estreme costituiscono requisiti critici.

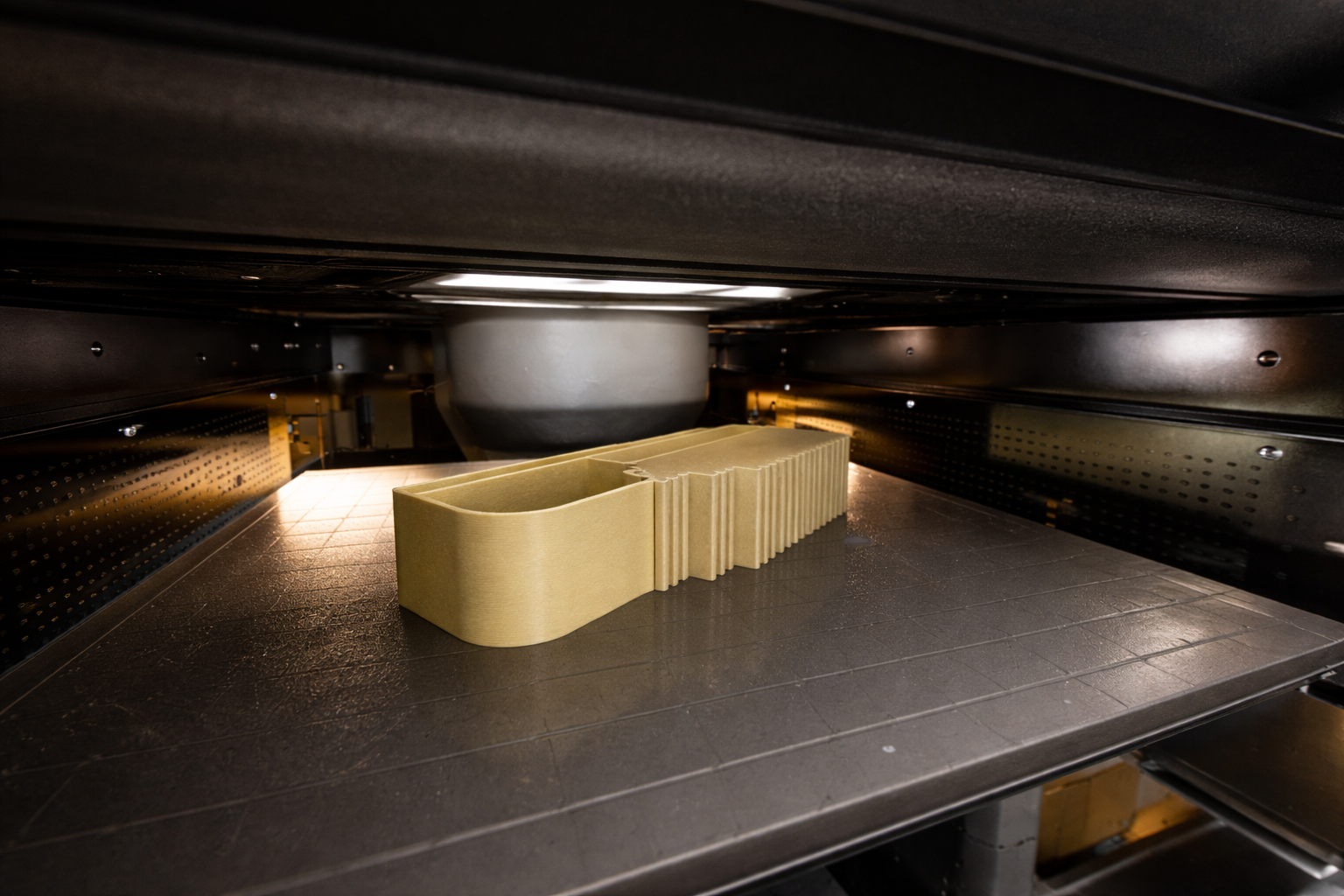

L’approccio Roboze: estendere il ciclo di vita attraverso l’architettura del materiale

Roboze nasce con una visione chiara: rendere i polimeri ad alte prestazioni affidabili anche nelle condizioni industriali più critiche.

Grazie a:

sistemi di manifattura additiva progettati per materiali tecnici avanzati

controllo rigoroso dei parametri termici

elevata ripetibilità e stabilità di processo

un approccio ingegneristico orientato al ciclo di vita

Roboze consente ai team tecnici di progettare componenti che non solo soddisfano i requisiti iniziali, ma mantengono le prestazioni nel tempo, anche in ambienti estremi.

Questo permette alle aziende di:

ridurre il peso rispetto alle soluzioni metalliche

semplificare architetture complesse

accelerare i tempi di sviluppo

aumentare l’affidabilità lungo l’intero ciclo di vita

Negli ambienti estremi, il ciclo di vita è una scelta progettuale

In ambito Aerospace ed Energy, progettare per ambienti estremi significa accettare che il tempo diventi una vera e propria variabile ingegneristica. Le prestazioni iniziali non sono sufficienti se i componenti non sono in grado di mantenere stabilità, affidabilità e ripetibilità lungo l’intero ciclo operativo.

In questa prospettiva, materiali, geometrie e processi devono essere valutati non per ciò che promettono all’inizio, ma per ciò che sono in grado di garantire nel tempo.

In questo scenario, Roboze abilita un approccio progettuale orientato al ciclo di vita, mettendo a disposizione tecnologie che rendono i polimeri ad alte prestazioni una scelta concreta anche per gli ambienti più esigenti. Non come alternativa teorica ai materiali tradizionali, ma come soluzione ingegneristica industrial-grade, capace di soddisfare requisiti severi lungo l’intero ciclo di vita del prodotto.

Approfondisci come progettare componenti polimerici ad alte prestazioni per ambienti estremi.

Scopri l’approccio tecnologico Roboze.

Risorse

Pacific Northwest National Laboratory – Materials in Extreme Environments

Casi studio che evidenziano come l’esposizione prolungata a temperature elevate, carichi meccanici e agenti chimici aggressivi inneschi meccanismi di degrado accoppiati nei componenti per i settori Energy e Aerospace.

https://mdpi-res.com/bookfiles/book/10849/Engineering_Materials_in_Extreme_Environments.pdf

NASA – Coupled material degradation and lifetime prediction at high temperature

Ricerche che dimostrano come l’interazione tra fenomeni di creep, cicli di fatica ed effetti termici riduca la resistenza probabilistica a vita dei materiali impiegati in ambito aerospaziale.

https://ntrs.nasa.gov/api/citations/19920011271/downloads/19920011271.pdfAIP Advances – Degradation under combined thermo-mechanical and chemical loading

Rassegna di studi sperimentali e di modellazione che mostrano come condizioni di carico combinate accelerino il degrado dei materiali rispetto a sollecitazioni considerate in modo isolato.

https://pubs.aip.org/aip/adv/article-pdf/doi/10.1063/5.0235670/20260460/115317_1_5.0235670.pdf

Ricerche che dimostrano come l’interazione tra fenomeni di creep, cicli di fatica ed effetti della temperatura riduca la resistenza probabilistica nel tempo dei materiali utilizzati in ambito aerospaziale.

https://ntrs.nasa.gov/api/citations/19920011271/downloads/19920011271.pdfAIP Advances – Degradation under combined thermo-mechanical and chemical loading

Rassegna di studi sperimentali e di modellazione che dimostrano come condizioni di carico combinate accelerino il degrado dei materiali rispetto a modalità di sollecitazione considerate in modo isolato.

https://pubs.aip.org/aip/adv/article-pdf/doi/10.1063/5.0235670/20260460/115317_1_5.0235670.pdf

)

)