ARGO 500 HYPERSPEED: valutazione della ripetibilità e delle prestazioni meccaniche dell’ULTEM™ AM9085F secondo la norma ISO 527

La transizione dell’Additive Manufacturing verso la produzione industriale richiede sistemi capaci di garantire non solo alte prestazioni meccaniche, ma soprattutto ripetibilità, stabilità del processo e controllo dimensionale. Nel caso dei polimeri ad alte prestazioni come ULTEM™ AM9085F, questi requisiti diventano centrali per la qualifica in ambito aerospace, difesa e mobilità avanzata.

In questo contesto si inserisce la valutazione eseguita sul sistema ARGO 500 HYPERSPEED, progettato per coniugare deposizione ad alta velocità con controllo termico rigoroso e uniformità di estrusione. L’obiettivo dell’indagine era verificare la ripetibilità intra-build e la coerenza prestazionale di provini realizzati in una singola sessione produttiva, con protocollo di test conforme alla norma ISO 527.

Approccio metodologico: una verifica strutturata della stabilità del processo di stampa

L'approccio sperimentale non mira esclusivamente alla determinazione delle proprietà massive del materiale, bensì alla valutazione della process capability del sistema.

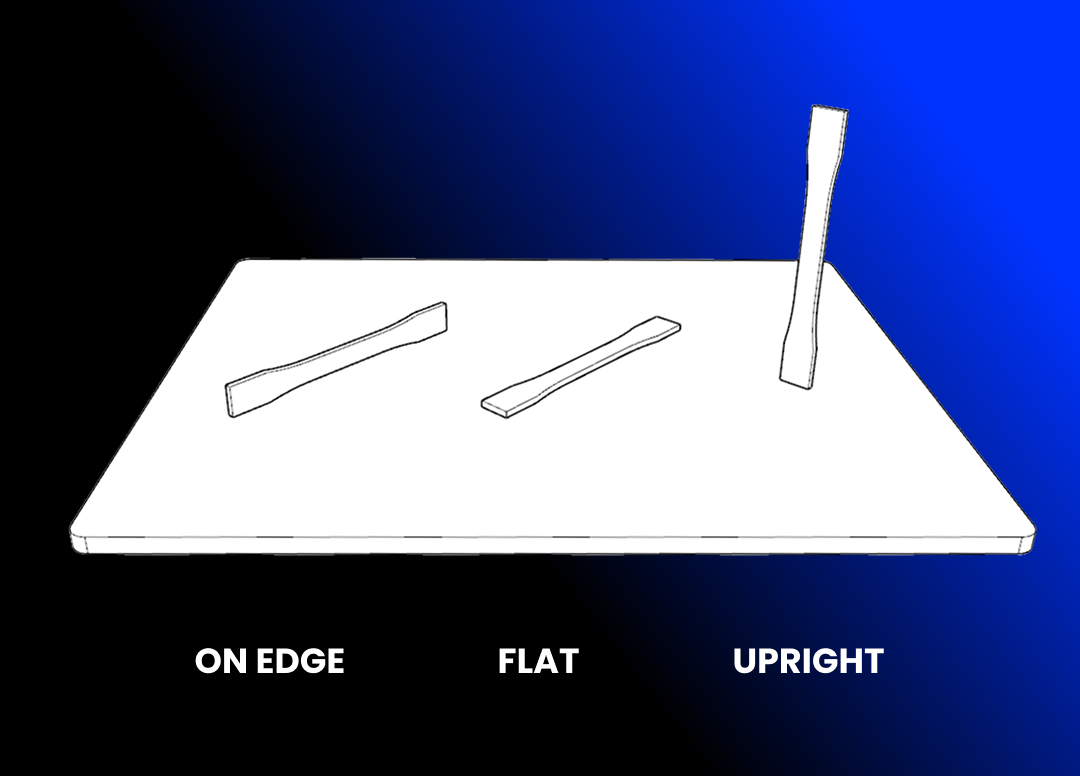

Attraverso la produzione di 27 campioni ISO 527-1A, si indaga l'accuratezza geometrica e la coerenza della risposta meccanica, verificando l'indipendenza delle performance rispetto dall’orientamento di costruzione o dalla loro posizione nel volume di stampa. Sono state riprodotte tre condizioni standard di stampa FFF illustrate in Figura 1 che mirano a definire un quadro di riferimento per il Design for Additive Manufacturing (DfAM), essenziale per correlare le scelte geometriche alle proprietà attese del materiale

Upright (UR) – 12 provini. Orientamento più critico a trazione, poiché sollecita direttamente il legame tra gli strati (interlayer).

Flat (XY) – 11 provini. Orientamento con pattern di deposizione ±45°, che rappresenta una condizione molto vicina a quella dei componenti reali, in particolare nelle zone di bottom, top e superfici, dove questo schema di riempimento è tipico e influenza il comportamento meccanico del materiale.

On-edge (OE) – 3 provini. Orientamento laterale che fornisce indicazioni sulle massime prestazioni meccaniche a trazione, grazie agli strand allineati con la direzione del carico. Inoltre, questo orientamento è rappresentativo anche del comportamento delle pareti sottili, caratterizzate da filamenti disposti parallelamente.

Immagine 1: Schema dei tre orientamenti di stampa FFF

Immagine 1: Schema dei tre orientamenti di stampa FFF

La consistenza dei risultati è garantita da un processo produttivo di grado industriale.

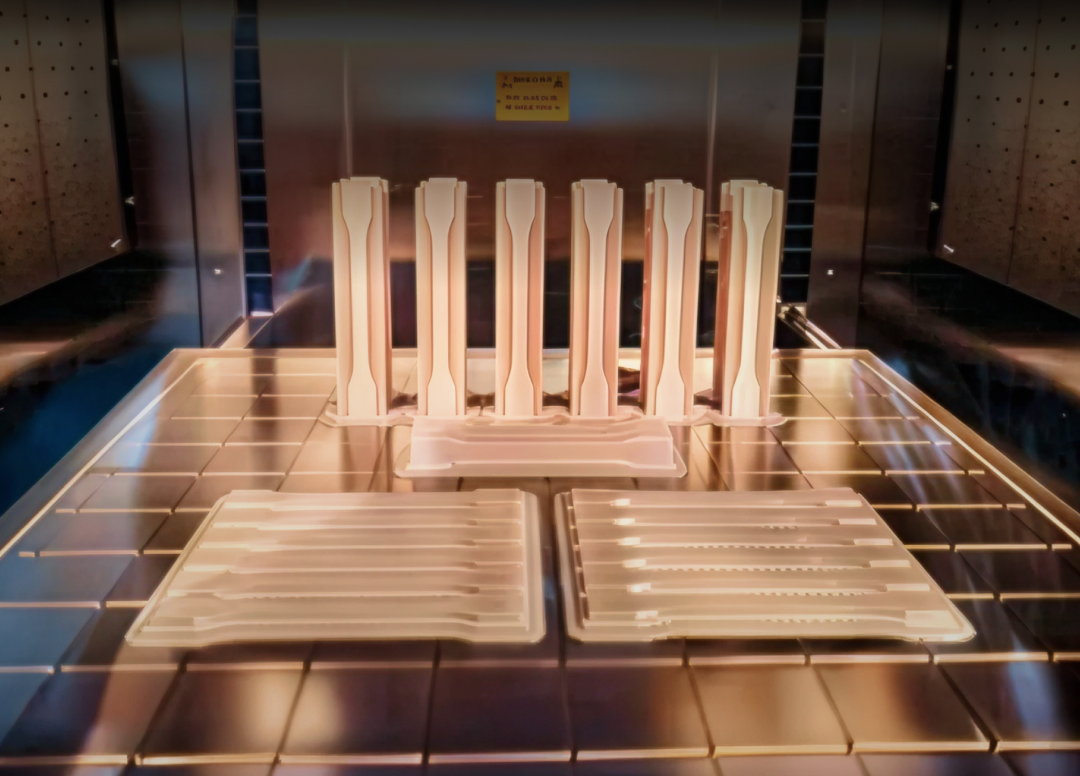

Tutti i campioni sono stati realizzati in un'unica sessione di lavoro (Immagine 2), assicurando la massima omogeneità del lotto.

La stabilità del sistema è stata validata attraverso un monitoraggio rigoroso e continuo di ogni input critico: dalla pressione dell'aria compressa in ingresso al controllo dell'umidità nel dryer.

Particolare attenzione è stata posta alla gestione termica: la temperatura di estrusione è stata controllata costantemente, mentre la temperatura della camera è stata impostata e mantenuta stabilmente attorno alla Tg del materiale, creando l'ambiente termico ideale per la deposizione.

Immagine 2: Provini ISO 527 appena stampati nella camera della ARGO 500 HYPERSPEED, con campioni Upright sullo sfondo e Flat/On-edge in primo piano.

Immagine 2: Provini ISO 527 appena stampati nella camera della ARGO 500 HYPERSPEED, con campioni Upright sullo sfondo e Flat/On-edge in primo piano.

L’utilizzo della norma ISO 527 per la geometria dei provini e per la velocità di test (1 mm/min) garantisce che i risultati ottenuti possano essere confrontati con la letteratura esistente sui materiali polimerici ad alte prestazioni. La norma non valuta la ripetibilità del processo additivo, ma fornisce un metodo di prova riconosciuto e utilizzabile come base per analisi comparative.

L’approccio adottato in questa campagna consente di evidenziare non la performance del singolo pezzo, ma la coerenza della produzione in condizioni operative reali. La metodologia utilizzata:

valuta la stabilità del sistema durante un’intera build,

misura la ripetibilità intra-build e non su campioni isolati,

verifica la costanza del comportamento meccanico in tre orientamenti distinti.

Questi elementi permettono di analizzare il livello di controllo del processo raggiunto dal sistema, senza voler rappresentare criteri di qualifica o requisiti normativi.

In sintesi, il test non ha l’obiettivo di mostrare “cosa può fare ULTEM™ AM9085F”, ma come ARGO 500 HYPERSPEED mantiene coerenza, stabilità e ripetibilità in un’unica produzione continua, elementi chiave per l’adozione industriale.

Prestazioni meccaniche: coerenza intra-build e anisotropia controllata

I risultati dei test a trazione evidenziano un comportamento meccanico che rispetta le attese per un polimero amorfo ad alte prestazioni processato con tecnologia FFF.

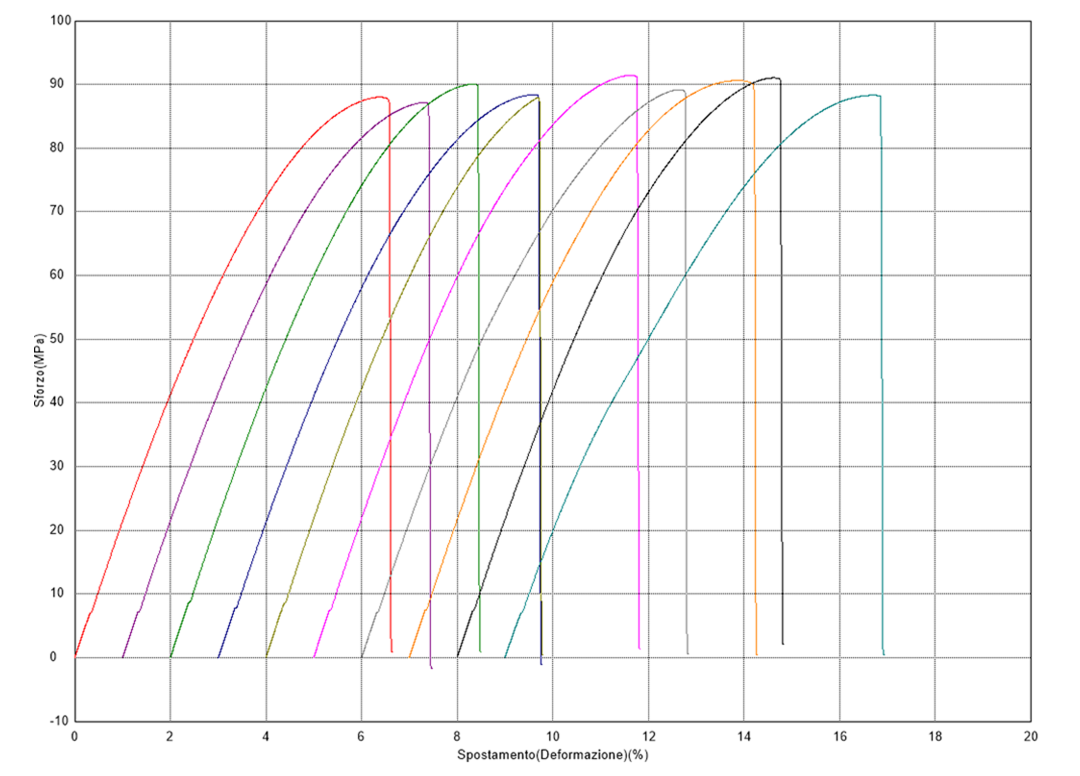

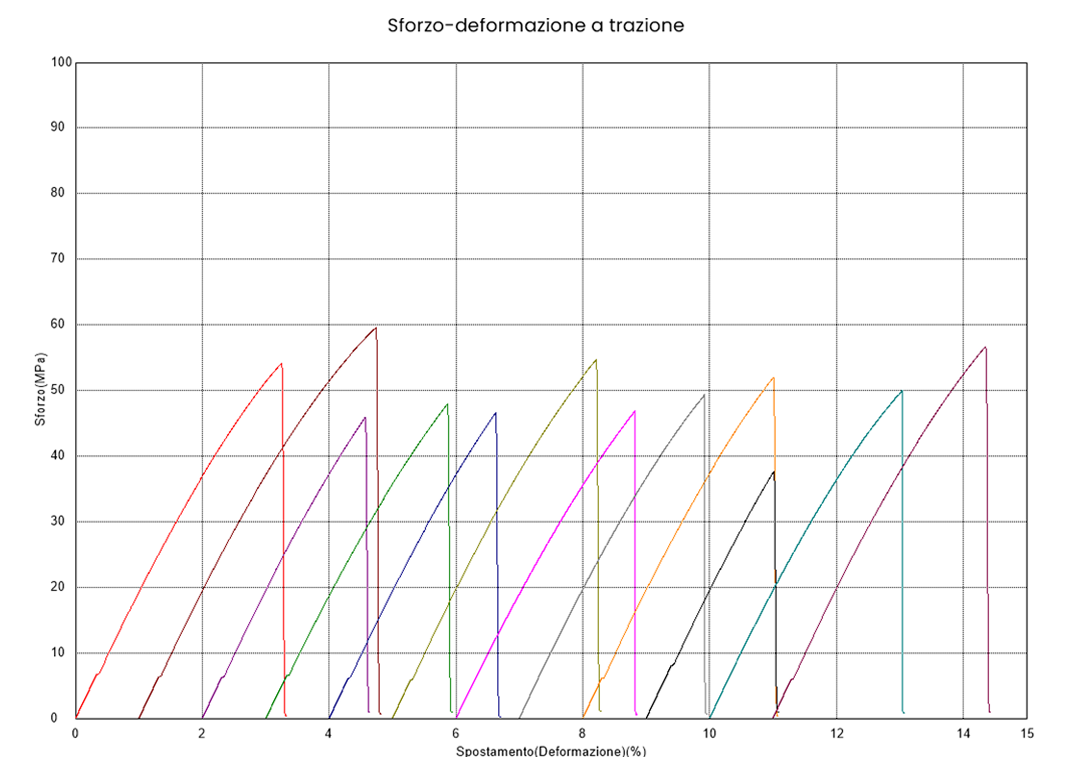

XY (Flat): 86.94 ± 7.61 MPa - Grafico 1

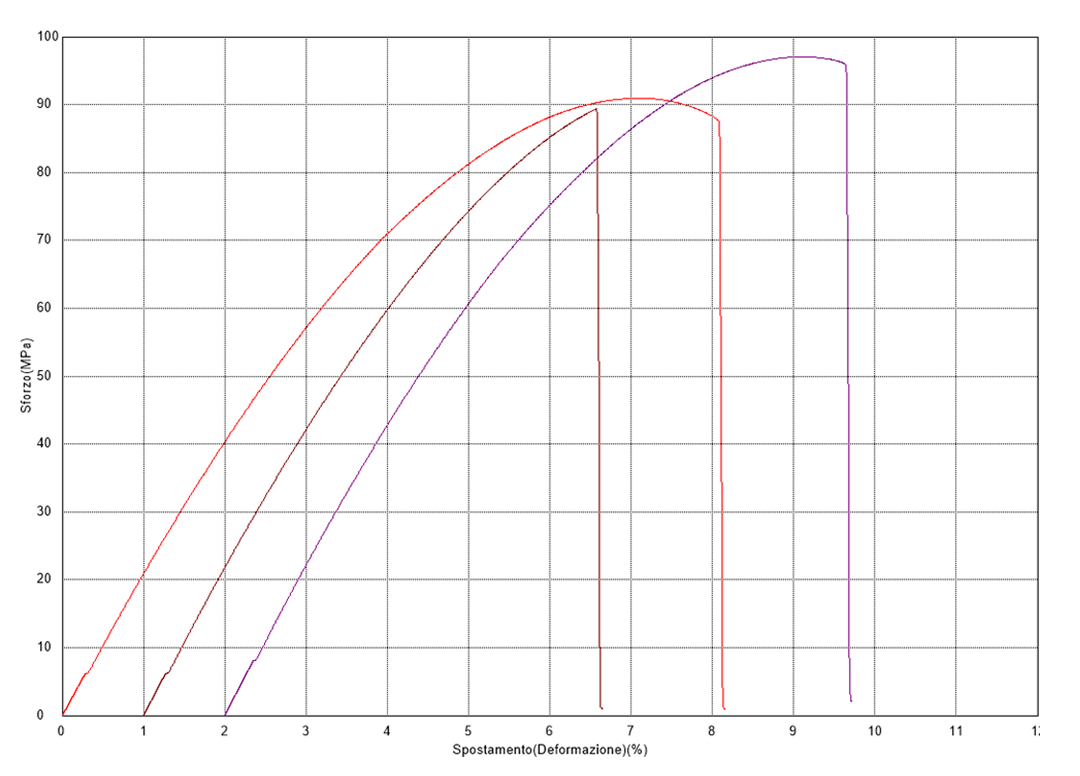

OE (On-edge): 92.45 ± 4.03 MPa - Grafico 2

UR (Upright): 51.86 ± 4.76 MPa - Grafico3

Grafico 1: Curve sforzo–deformazione dei provini Flat(XY)

Grafico 1: Curve sforzo–deformazione dei provini Flat(XY)

Grafico 2: Curve sforzo–deformazione dei provini On-edge.

Grafico 2: Curve sforzo–deformazione dei provini On-edge.

Grafico 3: Curve sforzo–deformazione dei provini Upright.

Grafico 3: Curve sforzo–deformazione dei provini Upright.

L'analisi statistica condotta sui 27 provini evidenzia la solidità del processo. Le deviazioni standard misurate (4,03 MPa per gli OE, 4,76 MPa per gli UR e 7,61 MPa per gli XY) attestano una ripetibilità costante all'interno di ciascuna configurazione.

Le differenze riscontrate tra i diversi orientamenti confermano un comportamento coerente con la fisica della tecnologia FFF, evidenziando tuttavia una gestione efficace dell'anisotropia. Grazie al controllo dei parametri, la variazione delle proprietà meccaniche nella direzione verticale (UR) risulta inferiore al 40%, un dato decisamente contenuto rispetto alle perdite del 50-60% tipicamente documentate per sistemi o parametri non ottimizzati.

Discussione: correlazione tra stabilità di processo e comportamento del materiale

Le tre grandezze monitorate, estrusione, umidità del filamento e gestione termica tramite SlizeR, mostrano una correlazione diretta con l’uniformità delle proprietà meccaniche.

1. Stabilità dell’estrusore

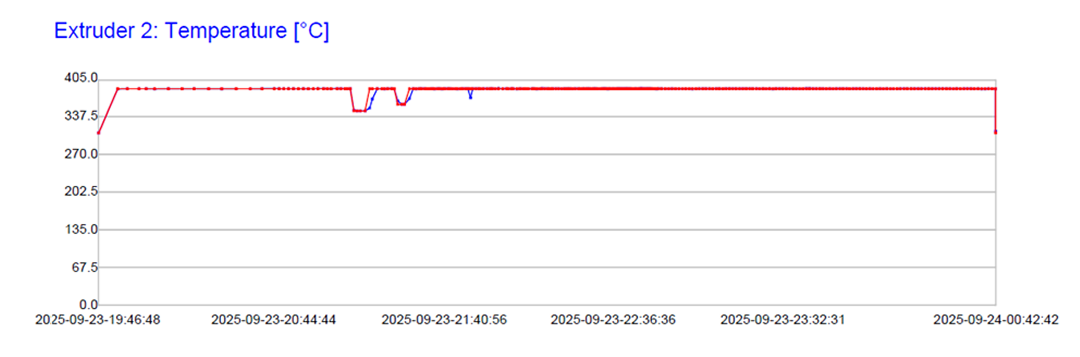

Il profilo temperatura dell’estrusore riportato nel PrintLog (grafico 4) evidenzia un comportamento stabile lungo tutta la build, senza variazioni rilevanti rispetto al valore operativo impostato. Tale stabilità termica è necessaria per garantire una viscosità del melt costante e un’interazione interlayer ripetibile.

Grafico 4: Andamento della temperatura dell’estrusore 2, tratto dal PrintLog della macchina.

Grafico 4: Andamento della temperatura dell’estrusore 2, tratto dal PrintLog della macchina.

2. Controllo dell’umidità del filamento (Dew Point < –40°C)

Il processo è stato condotto mantenendo l’aria di condizionamento del dryer a Dew Point < –40°C, valore che permette di minimizzare l’umidità residua nel materiale durante l’estrusione.

Un contenuto d’umidità così basso limita fenomeni come micro-porosità, instabilità del melt e formazione di difetti superficiali, contribuendo alla coerenza del legame interlayer e delle proprietà meccaniche dei provini.

3. SlizeR e controllo termico predittivo

Il software SlizeR, sviluppato per l’ecosistema Roboze, consente di definire in modo controllato i parametri di processo specifici per ciascun materiale, assicurando che la macchina operi nelle condizioni più adatte alla geometria e alla strategia di deposizione. Questa integrazione macchina–software riduce la variabilità operativa nei primi layer e contribuisce a mantenere uniformità nella deposizione del materiale lungo tutta la build.

La convergenza di questi fattori rende la piattaforma adatta a processi in cui la tracciabilità della qualità e la ripetibilità sono determinanti.

Conclusioni: una piattaforma progettata per la produzione, non solo per il prototyping

La valutazione condotta secondo metodo ISO 527 mostra che ARGO 500 HYPERSPEED è in grado di:

mantenere coerenza geometrica tra i provini prodotti in una singola build, con variazioni dimensionali contenute nei range misurati nei tre orientamenti;

garantire uniformità meccanica intra-orientamento, con deviazioni standard limitate nei valori di resistenza a trazione, modulo elastico e deformazione a rottura;

produrre componenti in ULTEM™ AM9085F con comportamento meccanico coerente all’interno della build e tra punti diversi del volume di stampa, in relazione alle condizioni operative verificate nei test;

assicurare stabilità termica e coerenza del processo

Questi risultati costituiscono una base tecnica robusta per l’adozione della piattaforma in contesti industriali in cui process reliability e repeatable quality sono elementi essenziali per la produzione di parti funzionali.

)

)